La précision dans la conception des moules pour l'injection plastique joue un rôle prépondérant dans la qualité et la performance des produits finis. Ce processus complexe nécessite une attention particulière à chaque étape afin de minimiser les pertes et d'assurer le bon fonctionnement du procédé de moulage. Dans cet article, nous explorerons en profondeur l'impact d'une conception précise des moules sur divers aspects tels que la rétraction des matières plastiques, la gestion de la chaleur et le respect des standards français.

Les bases de la conception des moules pour l'injection plastique

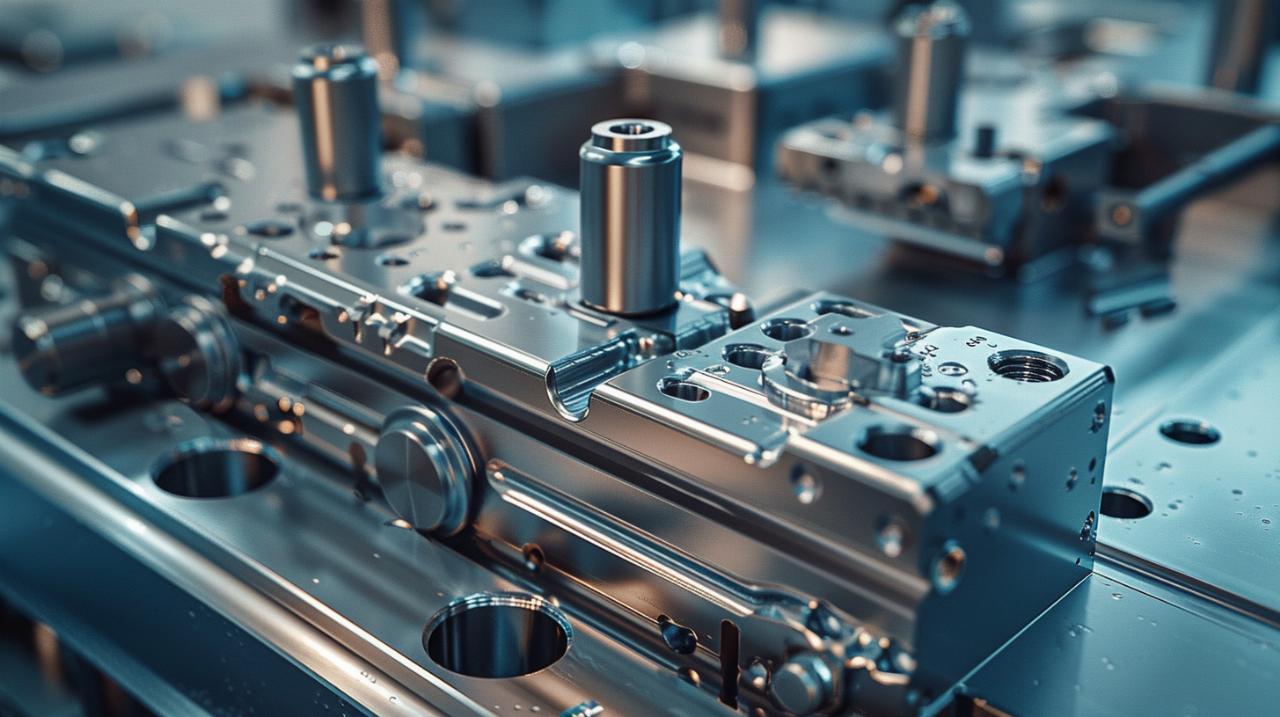

Le succès de toute opération de moulage par injection commence avec une conception minutieuse des moules. En effet, ces derniers doivent être conçus de manière à permettre un flux optimal de matière plastique, éviter les défauts de surface, et assurer la solidité et la durabilité des pièces produites. Un moule injection plastique : PA Marques bien conçu contribue à réduire la nécessité de retouches post-production, ce qui se traduit par des économies substantielles en termes de temps et de coûts.

Gestion de la chaleur dans les moules

Lors de l'injection plastique, la matière est chauffée à haute température avant d'être injectée sous pression dans un moule. La régulation de cette chaleur est donc primordiale. Une mauvaise gestion thermique peut entraîner des problèmes tels que des variations dimensionnelles, des déformations ou des fissures dans les pièces finies. Des systèmes performants de conduites d'eau sont souvent intégrés dans les moules pour maintenir une température stable et uniformément répartie, ce qui garantit la qualité des produits finaux.

Rétraction et autres caractéristiques des matières plastiques

Un autre aspect déterminant dans la conception des moules est la nature même de la matière plastique utilisée. Les différents types de plastiques présentent des taux de rétraction variés lorsqu'ils refroidissent après l'injection. Une bonne compréhension de ces propriétés permet de prédire et de compenser ces variations lors de la phase de conception des moules. Par exemple, certains plastiques peuvent présenter une rétraction plus élevée que d'autres, nécessitant ainsi des ajustements spécifiques des moules pour obtenir des dimensions précises des pièces finales.

Minimisation des erreurs et des pertes

Les erreurs dans la conception des moules peuvent engendrer des pertes significatives aussi bien en termes de matière première qu'en termes économiques. Un moule imprécis ou mal conçu peut provoquer des défauts irréparables sur les pièces, entraînant leur rejet et la nécessité de recommencer tout le cycle de production. Par conséquent, une attention minutieuse aux détails durant la phase de conception permet de prévenir ces pertes coûteuses.

Procédés de fabrication et standards français

La précision dans la conception des moules doit également tenir compte des procédés de fabrication disponibles ainsi que des standards réglementaires. En France, les normes relatives au secteur de l'injection plastique sont strictes, garantissant une qualité élevée et constante des produits fabriqués. Respecter ces standards est non seulement un gage de conformité légale, mais cela assure aussi une satisfaction client optimale. L’utilisation de logiciels avancés de conception assistée par ordinateur facilite cette tâche en simulant diverses conditions de production et en optimisant le design des moules.

Simulation et modélisation numérique

Avec l'avancement des technologies numériques, la simulation et la modélisation des moules permettent de prévoir et d'ajuster des paramètres critiques avant même la phase de production. Ces outils offrent une opportunité sans précédent d'améliorer la précision des moules en testant virtuellement des scénarios variés et en identifiant les éventuelles failles structurelles ou fonctionnelles avant la mise en production réelle. Cette approche proactive réduit grandement les risques associés aux erreurs de conception.

Importance du retour d'expérience

Enfin, il convient de souligner l’importance du retour d'expérience dans le perfectionnement des moules pour l'injection plastique. Les feedbacks provenant des cycles de production antérieurs fournissent des données précieuses qui servent à affiner et améliorer continuellement les conceptions futures. Un suivi rigoureux et analytique des performances des moules déjà en service contribue ainsi à l'optimisation continue du procédé de moulage et à la réduction des imperfections et des défaillances potentielles.